为了保持有机硅树脂胶黏剂的优良性能,并降低其固化温度,这类胶黏剂通常是以聚酯、环氧、酚醛树脂等有机树脂来改性硅树脂的。所用的硅树脂为含有羟基的缩合型硅树脂.

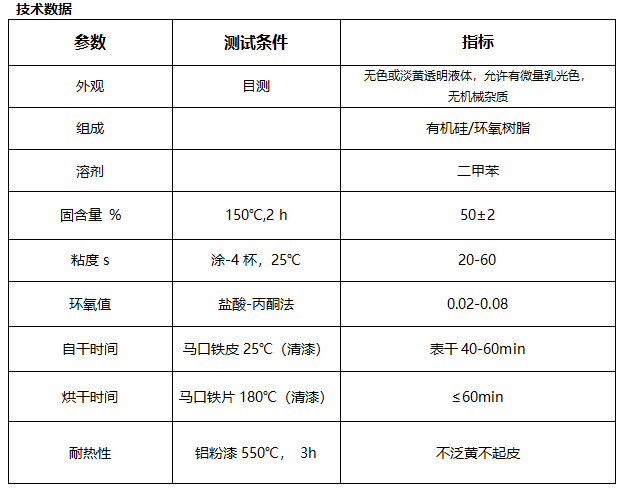

RE-611环氧改性有机硅树脂由含苯基甲基的有机硅中间体与环氧树脂经过特殊工艺制备而成,兼具有机硅树脂和环氧树脂的优点,具有优异的耐热、防腐、耐油、憎水防潮以及良好的电气绝缘性能;和丙烯酸树脂及环氧树脂有良好的相容性,可与部分丙烯酸树脂及环氧树脂混合使用;常温下可表干、双组份常温可完全固化,烘烤固化性能更佳。适用于耐高温、耐候涂料,高温设备的内壁防腐涂料以及H级绝缘涂料;

低分子量的硅树脂可进一步与酚醛树脂或环氧树脂等共缩聚,以得到改性有机硅树脂。此时,有机硅树脂中含有未缩合的羟基,可与带有-OH、-OC2H5、-SH、-NCO基团的有机树脂共缩聚制得粘接性较佳的缩聚产物,共聚后得到的改性硅树脂可用合适的溶剂稀释成液体树脂使用。当硅树脂与这些树脂反应后,由于共缩聚后所得的共聚体上保留了相当数量的活性基团,不仅能利用这些活性基团使共聚体继续交联从而提高了分子量,具有较好的耐热性能;又能利用这些树脂的固化剂进行固化,从而降低了固化温度,保持较高的粘接强度。目前改性硅树脂胶的品种很多。

比如环氧树脂改性有机硅树脂胶黏剂

环氧树脂是已知有机树脂中粘接性较好的一种高分子材料。以环氧树脂改性的有机硅树脂为主要成分制得的高温胶黏剂,兼具环氧树脂与有机硅树脂的双重优点,黏附性能、耐介质、耐水及耐大气老化性能良好。通过改性降低了固化温度,但改性后耐热性有所降低,一般可在-60~200℃长期使用。粘接性能的测定数据较高,经200℃耐热10h后,测得常温抗剪强度为93kgf/c㎡(均采用铝-铝材粘接,搭接面积2c㎡左右)。报道的用聚酰胺或顺丁烯二酸酐为固化剂的环氧改性有机硅树脂也有很高的胶接强度,它们胶接铝的剪切和拉伸强度在200℃老化40h分别为8.14MPa和10.3MPa,试验发现随着环氧树脂含量增入,剪切强度也提高,但耐热性却下降;环氧改性的硅树脂是将有机硅中间体与含有羟基的环氧树脂进行共缩聚而制得。

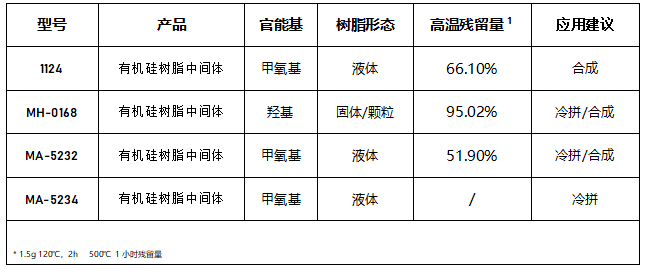

MH-0168有机硅树脂中间体是固体,含羟基活性基团,可与有机树脂共聚改性,例如有机硅改性聚氨酯树脂。在其他粘合剂体系中,引入相容的本产品,增加体系耐候性或耐热性。主要用于养护及建筑涂料,电器涂料,卷材涂料和高温粉末涂料;中间体是一种含羟基功能团,低分子量有机硅中间体,能与很多种有机树脂和单体反应;可与有机树脂中的羟基反应,形成有机无机共聚物(如改性聚酯、改性丙烯酸、改性醇酸、改性环氧等有机树脂)也可自身水解缩聚,固化成硅树脂均聚物;

在环氧改性的有机硅共聚体中,如果放入较多的环氧树脂,其环氧基团能力是有好处的,但将显著下降,如果其环氧基少则胶黏剂的室温强度低。环氧树脂与硅树脂的比例为1:9为宜。此外,树脂中羟基的数量不宜过量。过少则不利共缩巢此行;反之,环氧树脂过多则反应产物性能不佳、质脆,而且反应本身亦较难控制。羟基含量的数值,对酚基环氧树脂来说,一般由其分子量所决定。若分子量适中,与有机硅中间体反应平稳,很少有自聚现象,其反应产物性能较好。

环氧改性的硅树脂胶黏剂在使用时,由于有较大数目的环氧基团存在,因此在使用时必须放入适量的固化剂,如顺丁烯二酸酐、液体酸酐等,以提高交联程度,增入耐热性和降低固化温度,保持较高粘接强度。如不使用固化剂,环氧树脂的粘接强度并不高,尤其在常温下或较低温度下更为明显。试验表明,采用酸酐类潜伏性固化剂,有利于提高胶黏剂的耐热性能。当胶黏剂于200℃经20h,再于250℃经8h,其抗剪强度可达80~90kgf/c㎡;当胶黏剂于200℃经20h,再于300℃经8h,其抗剪强度仍达40~50kgf/c㎡。

无锡希亚诺新材料科技有限公司

Wuxi XiYaNuo New Material Technology Co., Ltd.

手机:13606156708

电话:0510-85387737

传真:0510-85387737

网址:www.xynxcl.com

地址:江苏省无锡市新吴区弘毅路8号金帛座806室

微信公众号